1. 💡 Planificación y Diseño (18 Octubre - 21 Octubre)

-

Tarea 1.1: Definir la arquitectura de la red EtherCAT (direcciones, topología, etc.). 🗺️

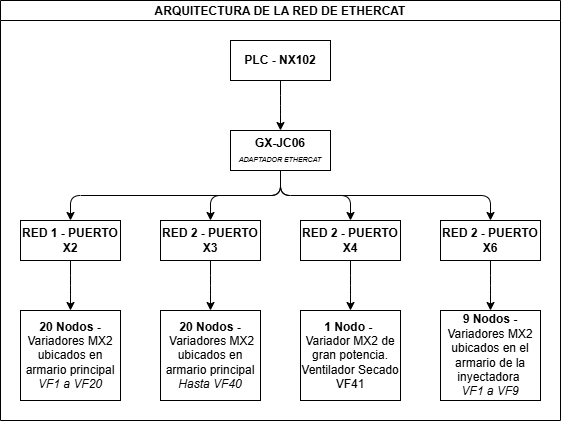

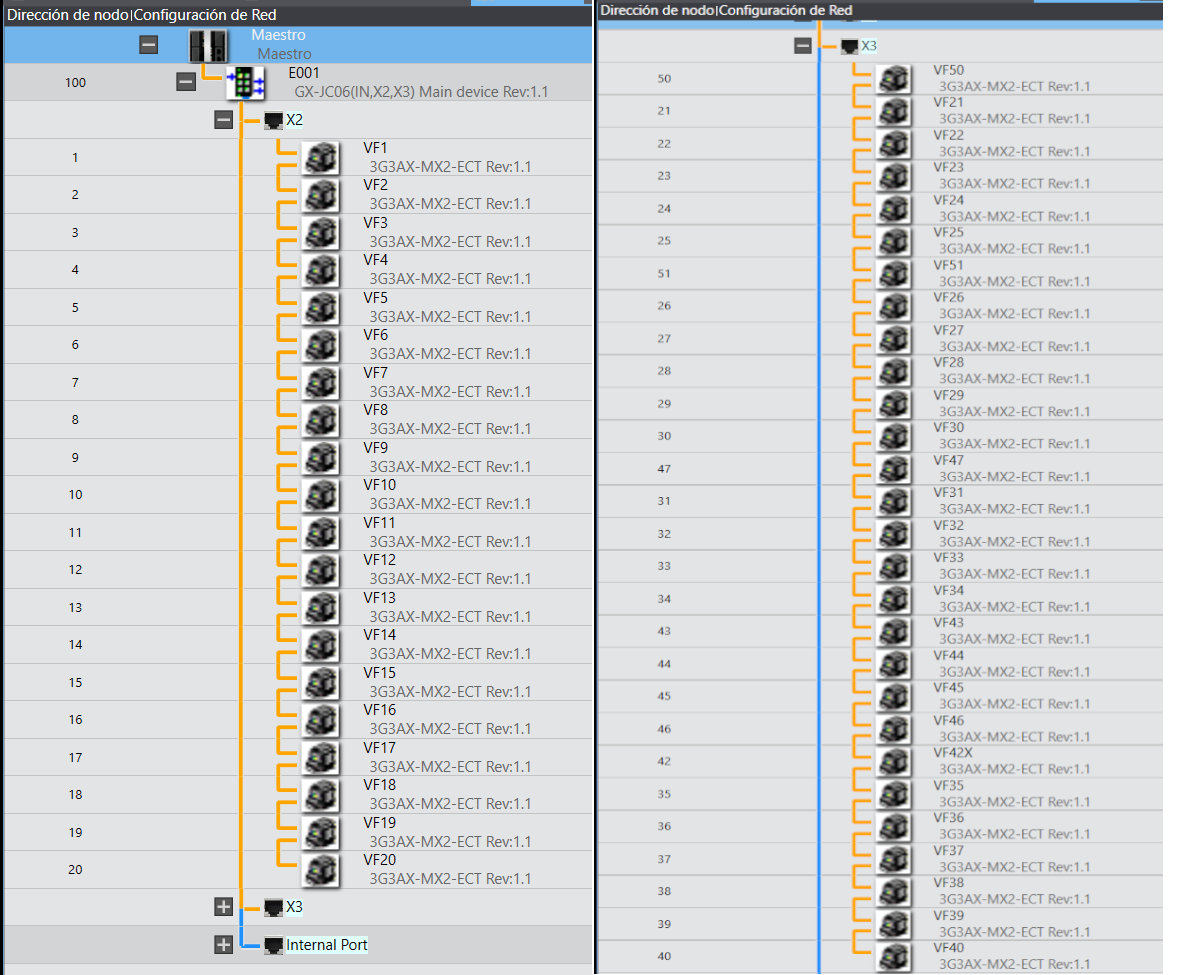

- Para este proyecto se montado un adaptador especial para Ethercat el cual divide la red de Ethercat en sub redes, esto nos permite tener un mejor control sobre la aplicación en caso de un fallo de comunicación en el equipo, ya que solo dejaría de funcionar una parte de la red de Ethercat y no todo el equipo.

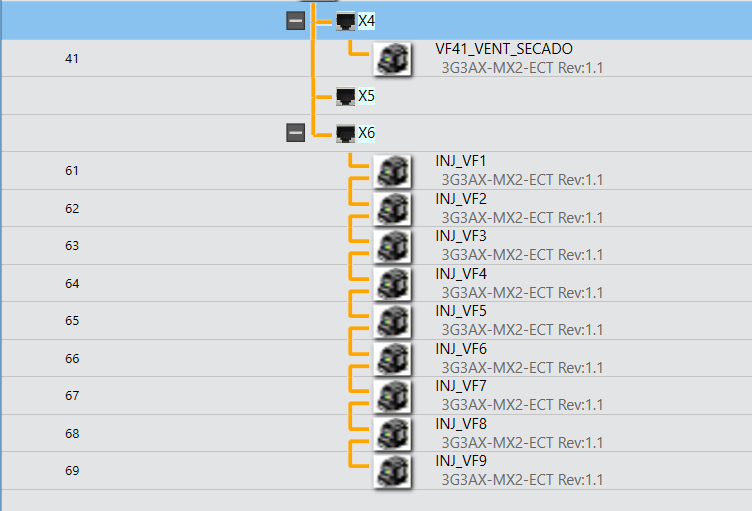

En este proyecto en concreto son 53 variadores en un armario principal, 7 variadores en un armario secundario que controla unas cintas transportadoras de una máquina de inyectado relleno y otros 4 variadores otro armario secundario que controlan las cintas aéreas de donette.

- Tarea 1.2: Documentar el esquema de cableado del armario eléctrico (EtherCAT, alimentación, señales). ✏️

➡️ Cada nodo va conectado a través de un latiguillo de Ethernet CAT.6 apantallado para evitar interferencias y siempre con la longitud mínima posible.

En las siguientes imágenes se detalla la configuración exacta de la red de Ethercat:

- Tarea 1.3: Definir la estructura de datos para la comunicación PLC-HMI (variables, tipos de datos). 📊

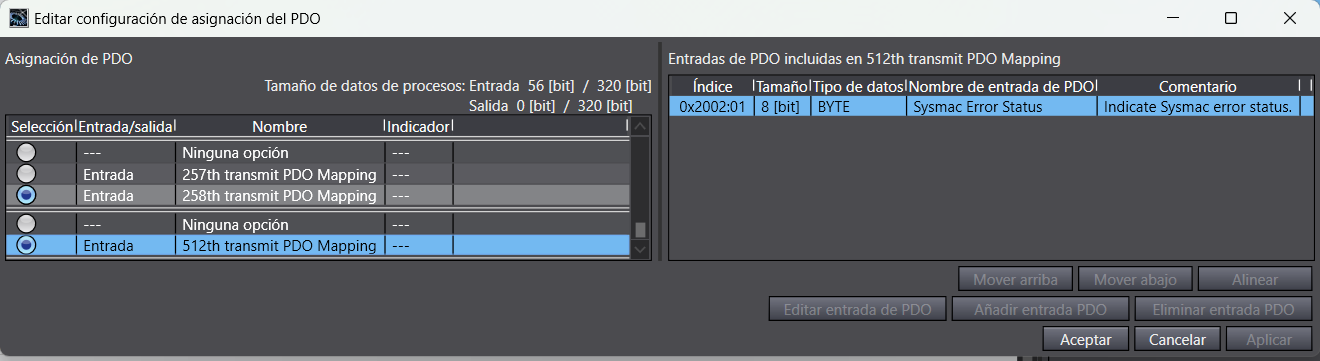

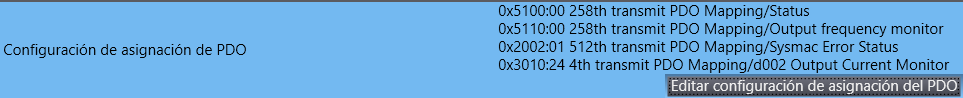

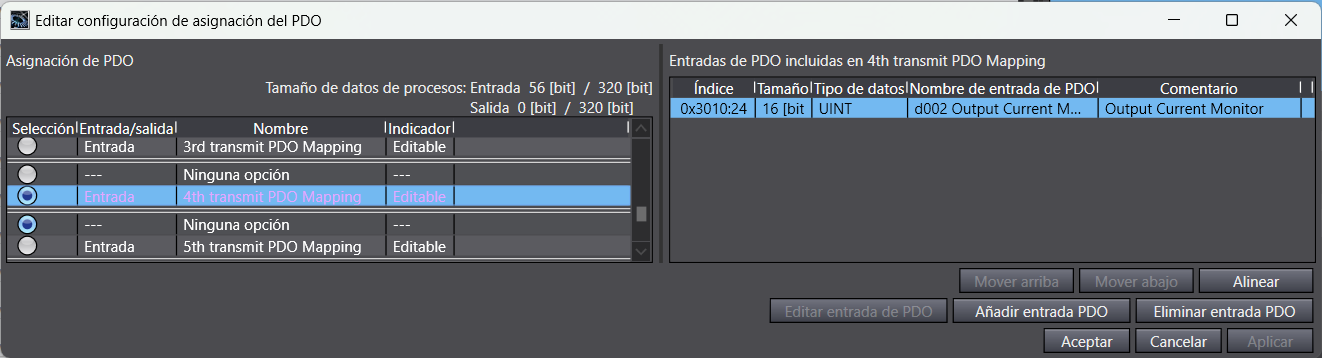

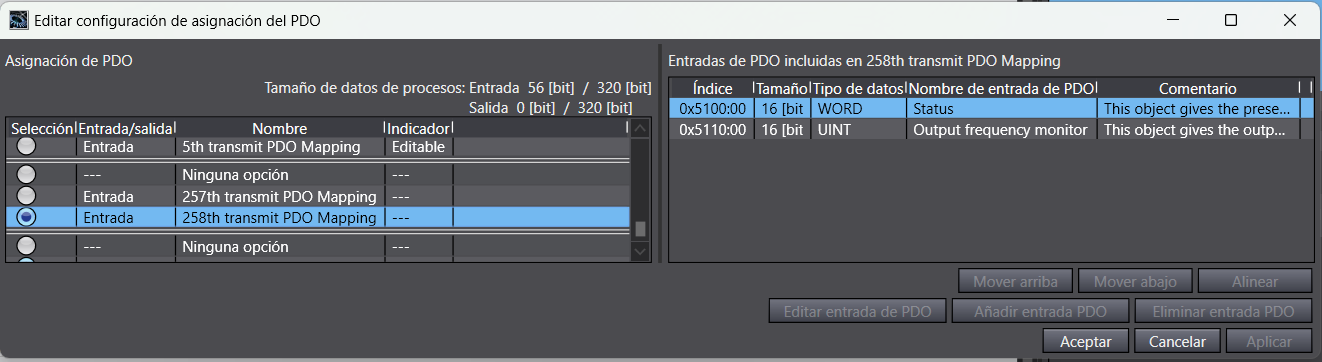

Para la comunicación de la velocidad se ha optado por un ciclo de SDO, lo cual implica una activación por programa de la comunicación. Se ha optado por este método ya que el control del RUN de estos variadores no funciona a través de Ethercat, sino por entradas digitales. De este modo evitamos problemas si se da un fallo de comunicación ya que podría dejar parada la línea si la comunicación se realizase por PDO. Por lo tanto, los canales del PDO que se utilizan son los siguientes para cada uno de los variadores:

➡️ Comunicación SDO, explicación funcionamiento.

Para realizar la comunicación por SDO

- Tarea 1.4: Diseñar la interfaz HMI (pantalla, botones, visualizaciones). 🎨

- Tarea 1.5: Crear un documento de especificaciones técnicas del proyecto. 📄

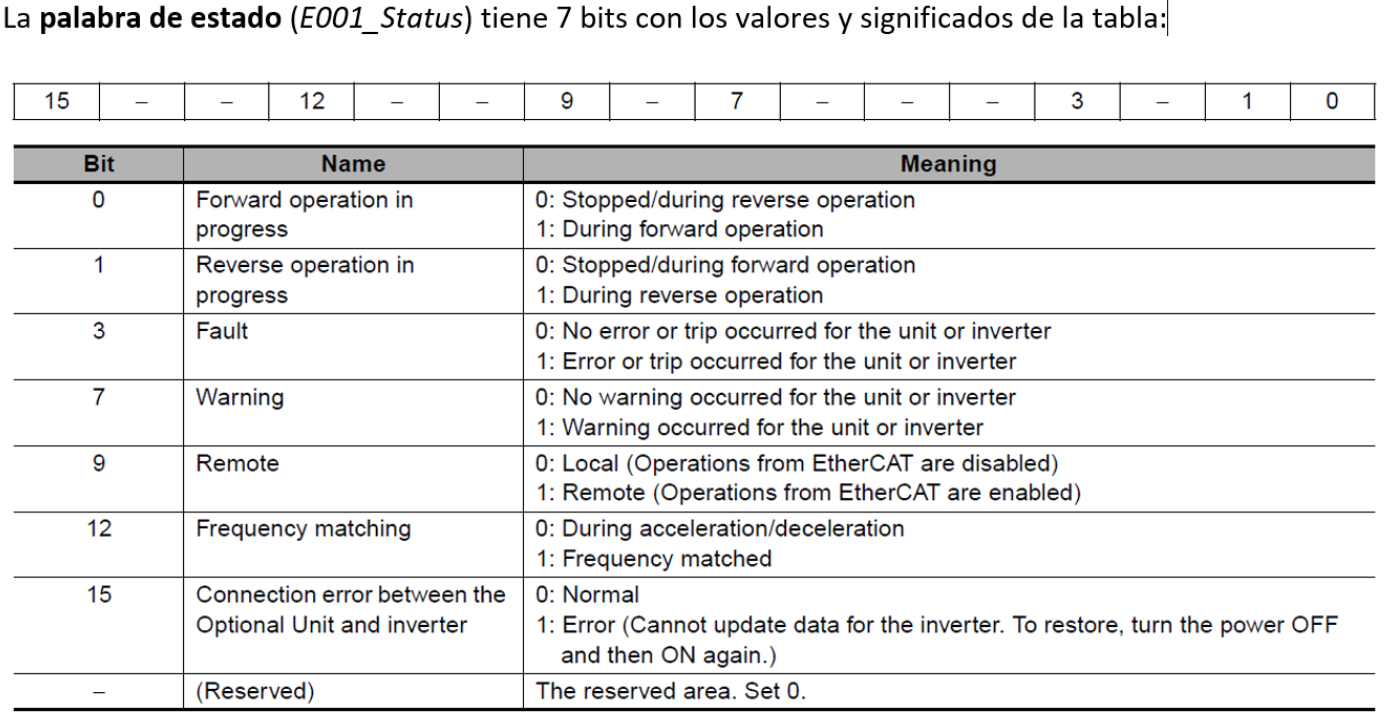

Para más Info sobre el canal de status ➡️ ℹ️ CANAL STATUS

Para más Info sobre el canal de status ➡️ ℹ️ CANAL STATUS